La naturaleza y la humanidad, deben optimizar para sobrevivir y prosperar. Cada especie en el reino animal trata de lograr con sus acciones los mejores resultados a largo plazo. Bien sea por designio divino, o como resultado de la selección natural, toda actividad es calculada (optimizada) para equilibrar un bajo gasto de energía con una máxima admisión calórica. No es menos cierta la necesidad de optimización de un negocio, si ha de competir en la jungla global por su supervivencia. Las compañías que ofrecen mejores bienes y servicios a costos más bajos sobreviven mejor en el mercado y tienden a acumular una creciente porción del mercado. Aquellas compañías que no se adaptan bien serán desplazadas por las que se adapten mejor: siendo estas “eliminadas” por la competencia.

Recolectamos información en mantenimiento como precursor a la toma de decisiones y a la acción. Una política o un “modelo” es un procedimiento para tomar decisiones a partir de los hechos. Lograr valor a partir de una política de decisiones depende de:

1. Obtener la información correcta, y

2. Transformar esa información en la mejor acción o decisión.

Contents

- 1. Los datos correctos

- 2. Decisiones óptimas de CBM

- Análisis de minimización de costos

- Modelo básico de costos de EXAKT

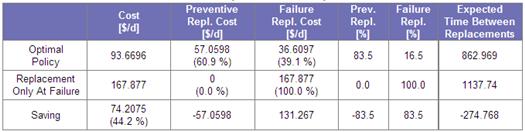

- La Tabla 1 resume la información del gráfico. Compara el costo óptimo ($94) y el tiempo medio entre renovaciones de activos (863 d)) de la política óptima con aquellos ($168 y 1138 d) de la política de “operar hasta la falla”. Cuantifica los costos preventivos y de falla esperados ($57 y $37 respectivamente) y el porcentaje de incidencias (83.5% serán acciones preventivas y 16.5% serán debidas a alguna falla) alcanzados al elegirla política óptima.

1. Los datos correctos

Esta presentación divide los datos en dos categorías principales, y en un número de sub-categorías. Al comprender la naturaleza de los datos de mantenimiento, los Ingenieros de Confiabilidad recolectarán y analizarán la información “correcta”.

El LRCM es un proceso que asegura que la información correcta sea utilizada para diseñar políticas de decisión de mantenimiento. Esas políticas serán aplicadas de manera cotidiana para tomar decisiones óptimas que lograrán alcanzar los objetivos de la empresa a largo plazo.

2. Decisiones óptimas de CBM

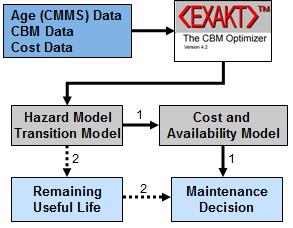

El principio de EXAKT

El diagrama ilustra dos maneras de decidir si un ítem, componente, o modo de falla se encuentra en estado de Falla Potencial (P). Los dos procesos de decisión pueden ser categorizados como:

1. Una decisión óptima basada en la combinación de la probabilidad y las consecuencias cuantificables de la falla (Ruta 1), y

2. Una decisión basada únicamente en la probabilidad de falla (Ruta 2).

La primera estrategia de toma de decisiones CBM soportará decisiones relacionadas con las consecuencias operacionales y no-operacionales de fallas cuyo impacto económico puede ser estimado, por ejemplo, la falla de un componente en una línea de producción. El segundo método se aplicará a decisiones que deben estar estrictamente basadas en la probabilidad. Estas incluyen situaciones fuera de lo esperado, en las cuales los costos de falla son desconocidos o incalculables, como aquellas que involucran consecuencias ambientales, de salud y de seguridad catastróficas. Dentro del alcance de sus responsabilidades los gerentes utilizan ambos métodos de decisión de manera regular. El presente artículo describirá el proceso óptimo de decisiones basado en la combinación de los factores de negocio y la probabilidad de falla.

Análisis de minimización de costos

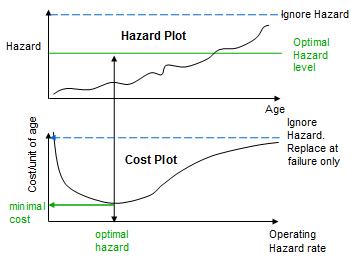

El gráfico superior de la Figura 2 grafica la rata de riesgo (también denominada rata de falla). Es la probabilidad de que un ítem falle en cualquier instancia determinada debido a que ha sobrevivido hasta ese punto en el tiempo.

El riesgo puede cambiar con el tiempo como resultado de muchos factores. Para la constitución de nuestra política de toma de decisiones, nos hacemos estas preguntas: “¿A qué nivel de riesgo debemos intervenir?” “¿Debemos ignorar el riesgo por completo, o debemos actuar cuando el riesgo alcanza un valor específico?”

El gráfico inferior de la Figura 2 reconoce que el informe de pérdidas y beneficios de una empresa considera que un buen desempeño es tener un bajo costo por unidad de producción (edad de trabajo). Por lo tanto, desearíamos seleccionar un punto de intervención del nivel de riesgo que resulte en el costo más bajo. De forma intuitiva, asumimos que una política de operación a un riesgo muy bajo será costosa (como se ilustra en el extremo izquierdo del gráfico de costos). Por otra parte, operar a una rata de riesgo muy alta ignorará los riesgos e incurrirá en los costos de operar hasta la falla. Concluimos que debe existir una mejor política en algún punto entre los dos extremos. Por ello, la curva de costos tendrá una forma de canal (como se ilustra) cuando es graficada contra la rata de riesgo de operación. Nuestro objetivo es encontrar el nivel de riesgo óptimo que corresponda al punto más bajo de la curva, resultando en el mínimo costo total.

Para aplicar el procedimiento óptimo del modelo CBM de decisión, el Ingeniero de Confiabilidad (RE) necesitará descubrir de qué manera varia el riesgo con respecto a los datos observados o de operación y de monitoreo de condición. Él determina esta relación mediante la estimación de los parámetros del Modelo de Riesgo Proporcional (PHM). [1]

Modelo básico de costos de EXAKT

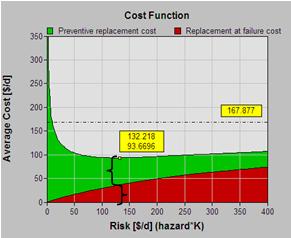

El Ingeniero de Confiabilidad, tras establecer la relación de la rata de riesgo con la edad y los indicadores relevantes de condición, ingresa la información del negocio requerida en el formato que se muestra en la Figura 3.

El software calcula los límites de control CBM y de edad que, si se actuó coherentemente en el departamento de mantenimiento, se traducirá en menores costos totales de mantenimiento. El modelo de decisión óptimo se encuentra al minimizar la función de costos:

![]()

CE es el costo total esperado por unidad de edad de trabajo de mantenimiento del activo (Ítem, Modo de Falla)

Q es la probabilidad de falla

W es la edad de trabajo al momento de la falla

C es el costo del mantenimiento preventivo.

K es el costo de penalización de la falla.

Los resultados de la optimización se muestran, a manera de ejemplo, en el gráfico de la Figura 4 y en la Tabla 1.

Cualquier valor de costos en la curva consiste en una parte roja, atribuible a fallas no-planeadas, y una parte verde, que representa los costos promedios asociados con el mantenimiento planeado.

La Tabla 1 resume la información del gráfico. Compara el costo óptimo ($94) y el tiempo medio entre renovaciones de activos (863 d)) de la política óptima con aquellos ($168 y 1138 d) de la política de “operar hasta la falla”. Cuantifica los costos preventivos y de falla esperados ($57 y $37 respectivamente) y el porcentaje de incidencias (83.5% serán acciones preventivas y 16.5% serán debidas a alguna falla) alcanzados al elegirla política óptima.

| Tabla 1 |

|---|

|

|

El contenido de la tabla muestra que la política óptima nos hará intervenir más frecuentemente en el promedio (863 versus 1138 días), con el fin de alcanzar un ahorro neto por unidad (de $74 o 44%).

Lo anterior describió la optimización CBM para el objetivo de minimización de costos. En las siguientes páginas y secciones se presentará la teoría y los procedimientos para la optimización de programas CBM con los objetivos de alcanzar la máxima disponibilidad o la máxima rentabilidad (tomando en cuenta tanto costos como tiempos de parada).

© 2011, Oscar Hoyos Vásquez. All rights reserved.

- [1] El paso a paso del procedimiento PHM se puede encontrar en la categoria de | CBM | Ejercicios | Ejercicio1. La descripción del PHM está en | CBM | Intervalo PF| El elusivo intervalo PF ↩

Pingback: Proyecto de Soporte para Decisiones de Mantenimiento en Orica | Living Reliability