Una empresa prestigiosa de operación minera usa el módulo de mantenimiento de SAP como su CMMS y también el sistema OSIsoft PI. Sin embargo admiten que sus datos están desordenados, no estandarizados, y poco confiables como resultado de una multitud de iniciativas y cambios a lo largo de los años. En otras palabras, la situación “normal”. Como resultado de una previa experiencia negativa, el “RCM” es una palabra no deseada en la organización del mantenimiento. (FMEA y FMECA están ok). ¿Cuáles lecciones se pueden extraer de la experiencia adquirida de LRCM?

De hecho no hay nada “especial” sobre la incapacidad de esta organización de obtener valores medibles de sus datos a pesar de contar con los recursos de última generación de gestión del mantenimiento “centrada en los datos” y de sistemas de monitoreo de condiciones.

Lecciones aprendidas en lugares que actualmente están implementando el LRCM:

- Se requiere de una inversión significativa de carácter no monetaria por el Ingeniero de Confiabilidad para verificar diariamente la relación entre las órdenes de trabajo y la base de conocimiento RCM y para actualizar la base de conocimiento.

- Inversión de los técnicos en distinguir “que hice” y “que encontré”. Este último es esencial para determinar el tipo de evento (falla o suspensión) de cada modo de falla encontrado al ejecutar el trabajo.

- Hacer énfasis en el retorno de la inversión producida por los ingenieros y los técnicos.

- Más y mejores análisis debido a la generación de la muestra libre de errores.

- Menos y menos tiempo es requerido para completar el formato de la orden de trabajo. Si las circunstancias que rodean el modo de falla ya están bien descritas en los efectos no hay necesidad de repetir la misma información en la orden de trabajo. Ese conocimiento ya está relacionado a la orden de trabajo. De esta manera menos esfuerzo es requerido a medida que crece la base de conocimiento.

- Es esencial mantener los objetivos de bajo nivel en el centro de nuestra atención.

- Relacionar ordenes de trabajo con la base de conocimiento RCM

- Generación de la muestra

- Refinar la base de conocimiento

- Análisis

Los KPI deben hacerles seguimiento al progreso de cada una de estas, flota por flota.

- Mantener la fluidez de la comunicación entre los ingenieros, los supervisores y los técnicos. En estas discusiones se deber seguir exponiendo los conceptos de modo de falla, suspensión y falla.

- Simplificar y estandarizar el estilo del campo de texto libre de la orden de trabajo.

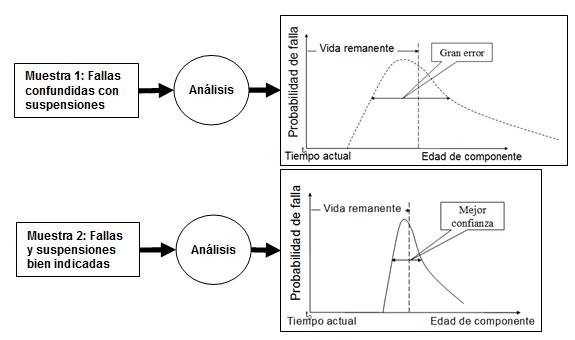

- Proporcionar ejemplos de análisis basados en muestras donde las suspensiones y las fallas fueron confundidas. Compararlos con análisis de muestras basadas en una buena distinción de estos conceptos. La ventaja se muestra en la gráfica de densidad condicional de probabilidad de EXAKT y el error estándar en el estimado de vida útil remanente (RULE).

© 2011, Oscar Hoyos Vásquez. All rights reserved.