La noción del mantenimiento “planeado” pareciera contradecir el hecho de que las fallas ocurren de manera aleatoria. ¿Es el término mantenimiento planeado contradictorio?

En la gestión de mantenimiento, los análisis de confiabilidad de dos dimensiones (edad operacional vs probabilidad de falla), por lo general, arrojan resultados generales y poco confiables. Entre estas dos dimensiones, la “edad operacional” del componente es un factor que mezcla las diferentes variables desconocidas pero significativas en un análisis. Estas variables significativas, normalmente no están siendo monitoreadas por los programas CBM (Condition Based Maintenace) o si están siendo monitoreadas, no están siendo incluidas en los análisis de confiabilidad. Por esta razón, actualmente, la única manera de influenciar el análisis de confiabilidad es a través de la dimensión “edad”. En la gráfica a continuación se muestra una distribución de probabilidad de falla que ilustra la relación entre la edad operacional del componente y su probabilidad de falla.

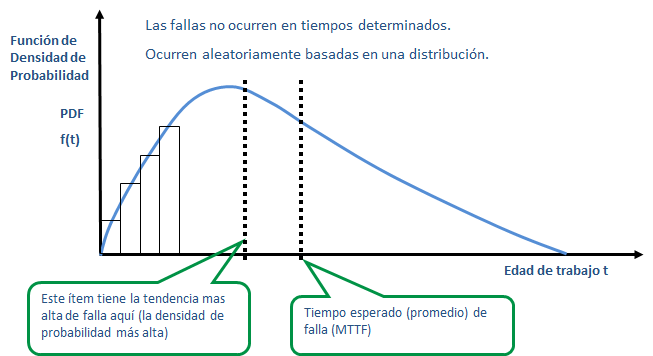

Conocer exactamente la distribución de probabilidad de falla es posible, siempre que dispongamos de una muestra de los ciclos de vida de un ítem (o flota de ítems) y podamos representar estos ciclos de vida gráficamente, en forma de rectángulo, en donde el ancho relaciona los intervalos de edad convenientes (ej. un mes) y la altura el porcentaje de las unidades que fallaron en ese intervalo de edad. Estos rectángulos trazaran la forma de la distribución de probabilidad de falla, tal como se muestra en la Grafica 1. Según lo anterior, la falla de un componente probablemente ocurrirá alrededor de la cima de la curva en azul. El tiempo promedio de la falla es lo que se obtiene multiplicando el área de cada rectángulo por su edad en el eje horizontal. Cada operación proporciona un producto, con la sumatoria de estos productos se obtiene el MTTF. Podemos concluir, que se puede conocer la forma precisa de cualquier curva de densidad de probabilidad de falla y el MTTF del componente. Pero, ¿cómo puede ayudar esta información?

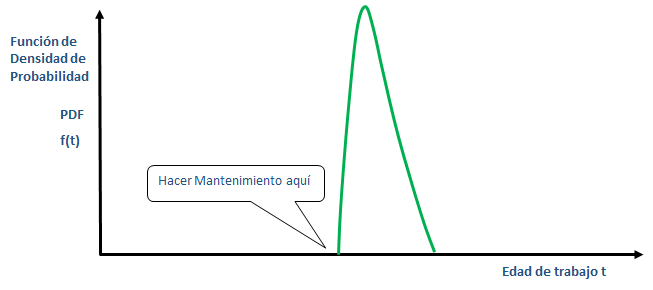

Para responder esta pregunta, imaginemos lo bueno que sería si la forma de la curva se pareciera a la distribución de la figura 2 (línea verde).

¿No sería más útil si la distribución fuera una banda angosta de probabilidades de falla, en lugar de una distribución de probabilidad ancha? Por ejemplo, si la curva fuese angosta podríamos realizar un mantenimiento preventivo justo antes de la edad en la cual la probabilidad de falla se eleva drásticamente.

¿Por qué no todas las distribuciones de falla tienen esta forma angosta? La razón es que existen muchos factores (otros además de la edad) que influyen en la probabilidad de falla.

La grafica FDP es una representación bidimensional que resume la relación entre la confiabilidad y la edad operacional. Todos los demás factores que intervienen están de alguna forma entretejidos invisiblemente en esta gráfica. La relación “total” resultante representada por la PDF camufla los demás factores/variables. Sin embargo, todos estos pueden influenciar significativamente la probabilidad de falla.

Nuestro objetivo y el de todas las personas involucradas en mantenimiento es encontrar el cómo modificar la forma de esta distribución para que se parezca a la curva de banda angosta y de este modo dejar de considerar la edad como único criterio de decisión. ¿Cómo podemos lograr esto? ¿Cómo identificar e incluir todos los otros factores significativos?

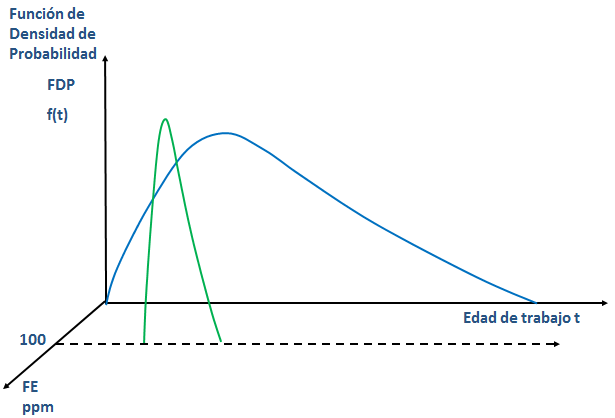

Para una gestión de mantenimiento efectiva, se debe incluir todas las variables disponibles y significativas en nuestro modelo de decisión. La toma de decisiones en mantenimiento es multidimensional. Agreguemos una tercera dimensión a la gráfica FDP de distribución de probabilidad de falla tal y como se muestra en la Grafica 3. La tercera dimensión representará alguna variable significativa que influya en la probabilidad de falla de nuestro componente. En este caso consideramos la concentración en partes por millón de hierro disuelto en una muestra de aceite de una máquina.

Una vez más podemos establecer la distribución de probabilidad de falla, pero esta vez incorporando el hecho que el contenido de hierro en el aceite lubricante es cuando menos 100 ppm. Una nueva distribución, en el plano de los 100ppm, puede obtenerse de este análisis. La distribución verde de la gráfica 3 suministra un rango de tiempo más angosto (asumiendo que el contenido de hierro es una variable predictiva significativa) para pronósticos de falla. Agregando esta tercera dimensión ganamos un grado mayor de confianza para la toma de decisiones. ¿Por qué? Porque nuestra relación con la confiabilidad no está representada únicamente por una curva bi-dimensional, sino por una superficie tri-dimensional que contiene información adicional relevante.

Aunque la visión de nuestra mente no se extiende más allá de la tercera dimensión, no hay límite al número de dimensiones (variables significativas) que podamos incluir dentro de nuestro análisis. Podemos agregar una dimensión adicional para el proceso de análisis por cada variable que consideremos sea un factor significativo de influencia de la probabilidad de falla.

El agregar variables significativas a los análisis de confiabilidad para el proceso de toma de decisiones de mantenimiento es lo que realmente da sentido al Mantenimiento Basado en Condición.[1]

Los Datos Correctos

Estas variables de monitoreo son consideradas unos de los tipos de datos necesarios para llevar a cabo un análisis de confiabilidad. Los datos de edad y de monitoreo de condición son en realidad las dos caras de la misma moneda, pero generalmente están contenidos en diferentes sistemas de información. Es por esto que rara vez los ingenieros de mantenimiento pueden visualizar simultáneamente los datos de ambas fuentes. Análisis simultáneos generan la intrigante posibilidad de descubrir patrones en los datos de condición que puedan ser correlacionados con los datos de edad (eventos de falla) con el fin de aumentar la capacidad predictiva de nuestros programas de CBM.

La siguiente lista divide los datos en dos categorías principales y en algunas subcategorías.

- Datos de Edad (Datos de ciclo de vida, datos de eventos)

- Datos que describen el inicio de ciclo de vida

- Datos que describen el fin de ciclo de vida

- Fin de ciclo de vida por falla:

- Falla Funcional (FF)

- Falla Potencial (PF)

- Fin de ciclo de vida por suspensión[2] (S)

- Eventos no rejuvenecedores

- Datos de Monitoreo de Condición

- Datos CBM de los instrumentos y los programas establecidos para predecir y mitigar las consecuencias de fallas.

- Datos del proceso de las bases de datos de los sistemas de control en tiempo real

- Variable internas que reflejan la degradación del equipo o la condición del proceso (presión diferencial, cambios de temperatura)

- Variables externas que reflejan esfuerzos externos impuestos en los activos.

De los dos tipos principales de datos (edad y de condición), el de la edad es el que más genera problemas. ¿Por qué?

Porque:

- Nos basamos en la compilación de “Códigos de falla” ambiguos en la orden de trabajo para representar Modos de Falla.

- Omitimos en la orden de trabajo la distinción del Tipo de Evento de la instancia del modo de falla (falla o suspensión) requerido para el análisis de confiabilidad.

Para dar solución a lo anterior mencionado estructuramos el proceso LRCM (Living Reliability Centered Maintenance) o RCM Viviente. El LRCM permite incluir el RCM inicial (clásico) en la práctica diaria de mantenimiento, es el proceso faltante para alcanzar la confiabilidad a partir de datos. El LRCM relaciona el conocimiento RCM/FMEA al sistema de órdenes de trabajo (CMMS). Cada orden de trabajo significativa (modos de falla relevantes), como resultado de esa relación, contribuye con un punto de referencia útil para los análisis de confiabilidad. En este proceso el ingeniero de confiabilidad refina continuamente los registros RCM relacionados a las órdenes de trabajo cerradas. Con los detalles de las órdenes de trabajo frescas y en mente, las actualizaciones de la base de conocimientos RCM son rápidas y sencillas. Con esta nueva dinámica RCM en el registro de información, el CMMS podrá generar las “muestras”[3] necesarias de “vida” de componentes e información útil de CBM. El éxito de un análisis de confiabilidad depende de la disponibilidad y de la buena estructura de estas “muestras”. El proceso LRCM asegura la calidad y la disponibilidad de la información para muestras que generen planes de mejoras continuas a través de los análisis de confiabilidad[4] que optimizaran nuestras políticas, estrategias y decisiones de mantenimiento.

© 2011 – 2012, Oscar Hoyos Vásquez. All rights reserved.

- [1]El Mantenimiento Basado en Condición, también conocido como CBM, es una forma de mantenimiento preventivo cuyo objetivo es detectar los modos de falla que están en proceso de falla pero que la perdida de la función no se ha deteriorado al punto de incurrir en consecuencias indeseadas.↩

- [2] Suspensión: renovación de una parte o modo de falla por cualquier motivo diferente a una falla.↩

- [3]Una muestra es la colección o conteo de eventos de modos de falla definidos por eventos de inicio y fin de “vida”.↩

- [4]Desarrollado en un software de confiabilidad que permita el análisis multidimensional (como EXAKT)↩

- EXAKT vs. Weibull (81.8%)

- Terminología en LRCM (18.2%)

- El análisis de confiabilidad requiere de LRCM (18.2%)

- Los componentes del mejoramiento continuo (18.2%)

- ¿Qué es un piloto? (18.2%)