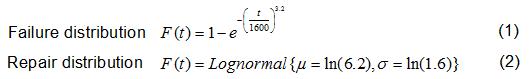

La simulación en el contexto de mantenimiento y confiabilidad se refiere a la “Simulación Monte Carlo” (MCS) la cual utiliza una serie de números aleatorios para representar las probabilidades de falla. Primero se substituyen números aleatorios en F(t) en la ecuación de edad confiabilidad (ecuación 1) y resuelve para “t”. Este cálculo se repite para cada uno de los componentes del sistema generando así una distribución de probabilidad de sus fallas. La MCS utiliza una técnica similar para generar los tiempos down del sistema a partir de la generación aleatoria de las probabilidades de reparación de los componentes. A continuación los ejemplos para las distribuciones de falla y reparación respectivamente:

El software de MCS genera una serie de números aleatorios para las probabilidades de falla y reparación de cada componente del sistema. Suponga que para un componente dado, el primer número aleatorio generado para la probabilidad de falla es F(t) = 0.647552. Resolviendo para t nos da t = 1261.118 días. Del mismo modo, si el primer número aleatorio para la probabilidad de reparación es F(t) = 0.034957 el software puede encontrar el tiempo de reparación t = 2.645032 días. Ahora preguntamos: “¿Está disponible un componente en paralelo (que no ha fallado ni está en reparación) durante el tiempo de 1621.118 días a 1621.118 + 2.645032 días?” Es decir, ¿existe un camino paralelo en el diagrama de bloques de confiabilidad durante este periodo? Sino entonces una falla del sistema se ha simulado.

La MCS puede predecir el downtime de un sistema en general ya que el software hace seguimiento a los tiempos de falla de los componentes en serie y en paralelo según la configuración del diagrama de bloques de confiabilidad. El software de MCS registra las fallas en los sistemas cada vez que ocurre alguna. Registra el tiempo de cada falla y la duración de cada reparación permitiendo mantener un total acumulado de la disponibilidad del sistema, del número de fallas, de los costos, de los downtime, ect. Esto es posible mediante el registro de las ocurrencias (simulación) de la falla de una parte en un momento en que su backup sigue en estado de reparación.

La prueba anteriormente descrita se realiza varias veces hasta que el tiempo acumulado exceda el tiempo misión declarado para el modelo (llamado como una corrida). La simulación se realiza en varias iteraciones o “corridas” (más de mil). Al promediar los downtimes, el MCS predice la confiabilidad y el costo de un diseño, perfil de uso y la política de mantenimiento. La combinación de un diseño propuesto, utilizando un patrón y una estrategia de mantenimiento es conocida como “escenario”. Al comparar los costos y los desempeños de la confiabilidad de una variedad de escenarios simulados, el analista puede proponer un escenario óptimo y puede predecir sus desempeños respectivos en términos de:

- Tiempo Medio Entre Fallas (MTBF)

- Disponibilidad

- Costos Esperados

- Downtimes esperados

- Uso de los repuestos esperados

- Etc

La simulación es utilizada en la fase de diseño del sistema con el fin de seleccionar los componentes y sus configuraciones para varias alternativas. La combinación que cumpla con los requerimientos o proporcione la mejor relación entre el costo, la confiabilidad y el desempeño del sistema es entonces mantenida para producción. Los software de diseño utilizan una serie de estándares que contienen las distribuciones de falla de partes eléctricas y mecánicas. La simulación también puede convertirse en una herramienta útil en la fase de mantenimiento ya que existen procedimientos de LRCM que obtienen los tiempos certeros de falla, suspensión y reparación. Clockwork Solutions Inc. ha extendido la simulación Monte Carlo para incluir la relaciones CBM tal y como están en el Modelo Proporcional de Riesgo (PHM) de EXAKT.

© 2011, Oscar Hoyos Vásquez. All rights reserved.