Contents

4.3a – Conceptos CBM

01 – Introducción

Cuando nos encontramos envueltos en la era moderna de mantenimiento, la idea de aplicar CBM fue firmemente consolidada en muchos departamentos de mantenimiento. Nos podemos imaginar en la nave Enterprise (Star Trek), a Scotty gritando: ¡estos sensores están diciendo “X” y esos sensores están diciendo “Y”!

La realidad, hasta ahora, es que no se ha cumplido aún con la promesa del CBM, incluso cuando poseemos gran cantidad de datos de monitoreo de condición que fluyen sobre nuestros discos duros.

Afirmación del 5-10%.

Ante esta realidad, algunos consultores RCM insisten, en que CBM es únicamente aplicable y efectivo sobre un 5 o 10% de modos de falla. En este módulo eLearning, vamos a desmitificar esta polémica afirmación del Mantenimiento Basado en la Condición (CBM, por sus siglas en inglés).

02 – Decidiendo sobre CBM

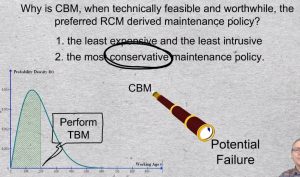

¿Por qué el CBM, cuando es técnicamente factible y vale la pena, es la política de mantenimiento preferida por RCM? La razón es obvia, y es que es la estrategia de mantenimiento habitualmente menos costosa y menos intrusiva.

La razón menos obvia para priorizar una estrategia CBM, es que es la política de mantenimiento más cautelosa.

¿Cómo es que resulta cautelosa o conservadora? Recordando el gráfico de densidad de probabilidad de fallas, al elegir un tiempo o una edad definida en la cual realizar TBM, acepta una probabilidad finita de falla, representada por el área sombreada bajo la curva, la que muestra que algunas fallas ocurrirían antes del TBM.

CBM, por otro lado, no tiene como objetivo a la falla funcional, sino, a la falla potencial. La falla potencial, por definición, tiene relativamente pocas consecuencias. Y CBM, por concepto, es intolerante a la falla funcional. Es por esta razón, que concluimos que una estrategia CBM es una política de mantenimiento más cautelosa que una estrategia TBM.

03 – Estimando P-F en RCM

En el módulo 2.5 “Políticas de Gestión de Fallas”, describimos el modelo P-F para CBM. Vimos que el enfoque dependía del consenso de los expertos en la materia. Algunas suposiciones cuestionadas con respecto a la frecuencia de inspección, deberían ser aclaradas.

Cuando nos preguntamos ¿con qué frecuencia debería ser realizada una actividad de inspección CBM ?, algunos profesionales vinculados a la venta de tecnología de mantenimiento nos dice lo siguiente:

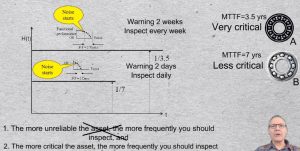

- Mientras menos confiable sea el activo, con más frecuencia debería ser inspeccionado.

- Mientras más crítico sea el activo, con más frecuencia debería ser inspeccionado.

Evaluaremos estas afirmaciones usando los casos de 2 hipotéticos rodamientos: “A” y “B”. El rodamiento “A” presenta una confiabilidad menor que el rodamiento “B”, teniendo un MTTF de 3.5 años, y por tanto, una probabilidad condicional de falla de 1/3.5. El rodamiento “B”, más confiable, presenta un MTTF de 7 años y una probabilidad condicional de falla de 1/7.

En el caso del rodamiento “A”, el operador recuerda que entre 2 y 3 semanas antes de su falla (periodo de advertencia), el rodamiento emite un ligero ruido retumbante. Como regla empírica, el intervalo de inspección CBM debería establecerse a la mitad del intervalo de advertencia (intervalo P-F), es decir, 1 semana. En el caso del rodamiento “B”, operando a una velocidad mayor, y de acuerdo al operador, este rodamiento emite un chirrido entre 2 y 3 días antes de su falla, es entonces que su intervalo de inspección CBM debería establecerse diariamente.

Volviendo a la primera afirmación, tenemos el rodamiento menos confiable, que es “A”, el cual, debería ser monitoreado con menos frecuencia. Entonces, la afirmación “1” ¿es correcta? No.

Luego, nos dijeron que el rodamiento “A” no está respaldado o protegido por algún equipo, y esto ocasionará por lo tanto, que sea más crítico que el rodamiento “B”.

Entonces, ¿es la afirmación “2” correcta? No. En este caso, el rodamiento “A” que es el más crítico, será monitoreado con menos frecuencia que el rodamiento menos crítico, “B”.

Esta anécdota nos dice que, 2 afirmaciones aparentemente razonables, sobre con qué frecuente realizar inspecciones CBM, no resultan necesariamente ciertas.

Entonces, si la frecuencia de inspección CBM no depende de la confiabilidad ni de la criticidad, ¿de qué depende? Obviamente, dependerá de cuánto es el periodo de advertencia del que dispongamos. En otras palabras, del intervalo P-F, intervalo de una falla potencial detectable y de una eventual pérdida de la función.

04 – Técnicas CBM – NAVAIR

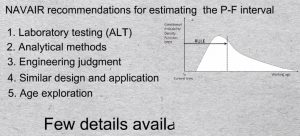

Hemos acordado que el intervalo P-F, en lugar de la confiabilidad o criticidad, es el factor determinante en el diseño de un programa CBM. Sin embargo, requerimos de un método robusto para definir la frecuencia de inspección. Empecemos con las recomendaciones que propone NAVAIR para estimar el intervalo P-F.

NAVAIR propone 5 técnicas para estimar el intervalo P-F:

- Pruebas en laboratorio o también llamadas “pruebas de vida acelerada”, las cuales están fuera del alcance de muchos departamentos de mantenimiento, cuando se encuentran definiendo políticas de mantenimiento proactivo.

- Métodos analíticos, los mismos que requieren de un modelo basado en la física del equipo o del proceso, los que habitualmente no están disponibles.

- Criterios de ingeniería y experiencia basada en información por parte de operadores y mantenedores (tal como el caso previo expuesto sobre los rodamientos “A” y “B”).

- Aplicar el intervalo P-F de otros componentes de diseño y aplicación similar.

- Exploración de la edad, que es el método usado para desarrollar el modelo RULE (estimación de vida útil remanente).

NAVAIR no provee detalles de su éxito tras aplicar estas 5 técnicas.

05 – Intervalo de Inspección desde P-F

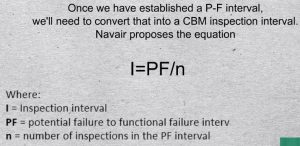

Tras haber establecido el intervalo P-F por cualquiera de los métodos, se necesita entonces convertirlo en un intervalo de inspección CBM. NAVAIR propone la ecuación: I = PF/n.

06 – Conceptos CBM – Calculando “n”.

NAVAIR propone esta ecuación para calcular el valor de “n”.

“n”, dependerá de nuestro valor de “Theta”, que es la probabilidad de detectar una Falla Potencial, tras la ejecución de una tarea de condición propuesta (CBM) (asumiendo que la falla potencial existe). Y “Pacc” es la probabilidad de falla aceptable.

Vemos que a medida que profundizamos en el intervalo P-F, la solución práctica para calcular la frecuencia CBM se vuelve dependiente de suposiciones adicionales y se vuelve más elusiva.

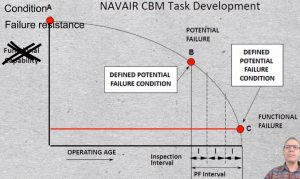

07 – NAVAIR – Gráfica P-F

Para complicarnos aún más, algunas veces las definiciones y conceptos en CBM pueden ser engorrosas. La documentación NAVAIR contiene un error básico, etiquetando al eje vertical de la gráfica del intervalo P-F como “capacidad funcional”.

Los mantenedores saben que la probabilidad de falla, es usualmente independiente de la capacidad funcional del activo. Un activo habitualmente funcionará al 100% hasta el instante de falla.

Confundiendo la capacidad funcional con la condición, NAVAIR ha inducido al error a varios practicantes de CBM. El eje vertical debería ser etiquetado como “Condición” como en el RCM II, o “Resistencia a Fallar”, como en el reporte Nowlan & Heap.

08 – Simplificando abruptamente el CBM

Algunos conceptos errados que envuelven a la toma de decisiones CBM, son encontrados en el propio RCM II.

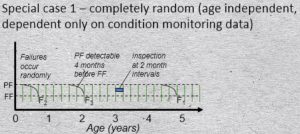

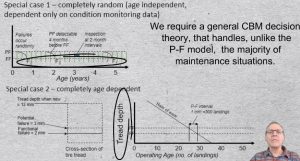

Los gráficos P-F de Moubray en las páginas 156 y 160 del RCM II, abordan 2 casos extremos: el primer caso (lo llamaré “Caso Especial 1”), el cual ilustra un comportamiento completamente aleatorio (no muestra relación entre la probabilidad de falla y la edad); solo depende de datos de monitoreo de condición, P-F, es decir, F1, F2 y F3 ocurrieron a cualquier edad.

La probabilidad condicional de falla, en un intervalo próximo es constante. El comportamiento de falla se dice que es independiente de la edad o “aleatorio”. Esto significará que la probabilidad real de falla, en una edad próxima o intervalo calendario, dependería completamente de los datos de condición.

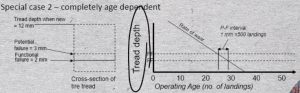

En el segundo caso (lo llamaré “Caso Especial 2”), en el que aunque podemos pensar que se trata de un mantenimiento basado en la condición, la probabilidad de falla (por desgaste) para el caso de la banda de rodamiento de una llanta, depende enteramente de la edad. Sin embargo, es cierto que registramos la profundidad de los surcos de la banda de rodamiento, pero en realidad, estamos monitoreando indirectamente la edad de trabajo de la banda de rodamiento. Esto es porque la cantidad de material removida de la banda de rodamiento, es proporcional a la edad operativa de la llanta, siendo la medida en kilómetros o el número de aterrizajes en un avión. La falla potencial, en tales situaciones, puede ser definida directamente en términos de las medidas CBM en sí, digamos 3 mm.

Desafortunadamente, estos simples casos, totalmente aleatorios y enteramente dependientes de la edad, no representan la mayoría de situaciones de mantenimiento predictivo.

En general, la probabilidad de falla depende, de una combinación de edad operativa e indicadores de condición.

Podemos pensar que la edad, representa una mezcla de variables predictivas significativas de falla, no monitoreadas aún.

La teoría clásica del intervalo CBM (P-F), no puede lidiar con las situaciones comunes, en donde la probabilidad de falla, depende tanto de la edad operativa como de la información de condición.

Requerimos entonces de una teoría CBM que se encargue, a diferencia del modelo P-F, de la mayoría de situaciones en el mantenimiento.

09 – ¿Eludiendo las limitaciones P-F?

¿Cómo podemos eludir las limitaciones anteriormente descritas del modelo P-F?. Debemos enfocar nuestro proceso predictivo, en definir aquellos indicadores de condición potenciales, que en función de su nivel de criticidad, influyan sobre la edad. En otras palabras, requerimos de un método, para definir una falla potencial que no sea ambigua y verificable.

Ese es el objetivo del siguiente ejercicio.

Evaluación 1.

El CBM es considerado como una política de mantenimiento más conservadora que el TBM, ¿Por qué?:

- Es menos tolerante con las consecuencias de las fallas.

- Es una política más costosa.

- Se interviene con más frecuencia para evitar la falla.

- Todas las anteriores.

- Ninguna de las anteriores.

La frecuencia de monitoreo CBM depende de:

- La confiabilidad del activo.

- La disponibilidad del activo.

- La criticidad del activo.

- El intervalo de advertencia entre la detección de una falla potencial y la pérdida de la función.

- Todas las anteriores.

- Ninguna de las anteriores.

El modelo P-F es:

- Una primera estimación del periodo de advertencia, para determinar la frecuencia de inspección CBM.

- No aborda un método para determinar “P”.

- Depende de la criticidad de un activo.

- Todas las anteriores.

- Ninguna de las anteriores.

© 2018 – 2019, Murray Wiseman. All rights reserved.